微型伺服电缸助力电池生产核心设备降本增效

涂布机是锂电池生产的核心设备,其功能是通过狭缝式涂布模头把浆料均匀的涂抹在铜箔或者铝箔表面,制成正负极片,涂覆的均匀性一致性决定了最终电池的性能和寿命,而涂抹的速度则关乎着电池厂的产能。传统狭缝式涂布模头受限于调节滑块间距小,只能手工调节,成为了限制电池生产难以跨越的鸿沟。

某世界领先的新能源电池生产制造厂商,受传统狭缝式涂布模头弊端困扰多年。狭缝式涂布模头调节滑块间距最窄只有1厘米多,一直以来只能采用千分尺手工调节的方式,需要工人24小时观察测厚仪的涂覆数据,并进行相应的调整,调改频率比较高。因此,涂抹的实时性和调节精度都很难得到保障,进而直接导致电池A品率低、生产效率低、对人员配置要求较高等痛点长期存在。为此,该电池企业研发部门成立专项研发组立志解决这一痛点问题,然而寻遍全球都没有找到适合在涂布模头1cm多间距内能装下的执行机构。要么是执行器尺寸达不到要求,要么尺寸可以的但是精度、负载不满足。

微型伺服电缸的出现,让涂布行业迎来重大变革!

2022年,在团队几乎要放弃的时候了解到因时机器人的微型伺服电缸,买了几个产品回来测试,竟然发现各项性能全部达标,电缸尺寸甚至比要求还要小。不仅可以在涂布模头1厘米多的间距内为每一个调节滑块配置一个微型伺服电缸,同时调节精度达到±2μm,推拉力能达到40公斤。

研发团队方案汇报后获得企业内部高度重视和支持,很快申请到上线测试机会,经过几个月的数据监测,发现通过微型伺服电缸改造后的涂布模头COV值可以降到0.15%,A品率能达到90%,这个数据代表此方案将为终端电池厂带来巨大的经济效益!

采用微型伺服电缸的方案不仅实现了涂布模头全自动调节,解决了调节滞后的问题,提升了产能的同时也提高了电池的A品率。2023年伊始,通过微型伺服电缸改造后的智能闭环涂布模头不仅在该企业多地电池厂上线,并且迅速在电池行业风靡,当年就有上百套闭环涂布模头投入生产。

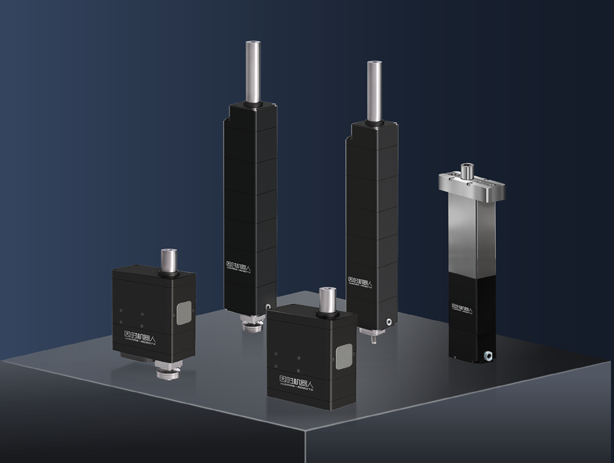

因时机器人作为微型伺服电缸开创者,年产量超万台,品质高,稳定性强,出货快,已成为众多新能源厂商及设备商改造、制造闭环模头的首选。

得益于多年来在涂布行业的深度服务,因时机器人的涂布用电缸种类也更健全丰富,全套产品包括微型伺服电缸、接口模块以及主控制单元,可以满足不同pin数需求,20、60、80及以上都有成套产品满足需求。