与传统工业机器人仅通过简单的夹爪或者电动执行器就能实现某些工艺任务不同,人形机器人的作业更为复杂,灵巧手作为人形机器人执行任务的重要末端执行器,因此成为人形机器人区别于普通机器人的重要标志。

随着人形机器人快速步入工业场景探索期,这对于机器人灵巧手的适应性、控制算法都提出了新的需求,也有待进一步结合视觉信息、触觉信息,并尝试与人形机械臂进行进一步深度整合以及研究。

机器人灵巧手的研发,对于全球企业而言一直都是不小的挑战。机器人灵巧手的研发难点可以简单分为“灵巧”和“作业”两部分。灵巧性难题是由于灵巧手关节自由度分布、关节数量要求较高,作业能力难题则是由于灵巧手需要具备更强的操作负载能力、力位精度、可靠性。但就是这两项难点,阻挡了全球80%试图入局的企业。

国内领先的机器人灵巧手企业【因时机器人】率先实现了机器人灵巧手的量产,同时机器人大讲堂了解到,伴随着工业市场人形机器人需求提升,因时机器人也正在研发新一代产品,新型工业级灵巧手将在今年下半年发布。在机器人大讲堂的采访中,因时机器人创始人&CEO蔡颖鹏详细介绍了当前因时机器人的产品思考与选择。

核心零部件的秘密

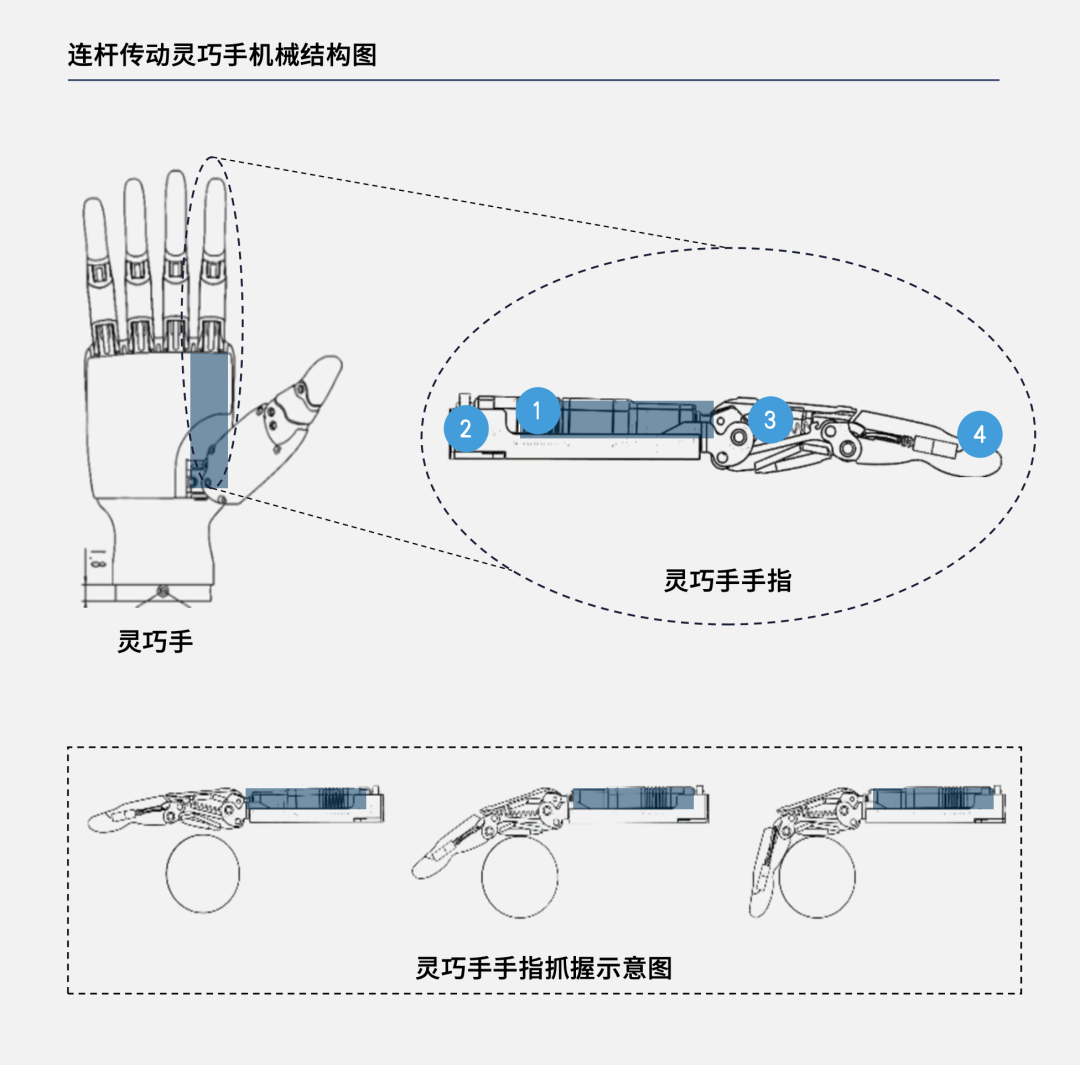

机器人灵巧手的作业特性与方案选择有着直接关联。目前,绳驱与连杆是当前灵巧手的两种主流传动方式,特斯拉采用了腱绳传动后,也使得这种腱绳+行星减速器/滑动丝杠的组合开始步入更多人的视野。

但因时机器人认为,绳驱虽然在业界已经研究了数十年,其柔韧性、安全性有着相对优势,却或许并非工业场景的最优解,同时,其还存在一系列问题有待解决。

就工业场景需求而言,例如长时间的疲劳使用和大负载工况下,绳驱传动的腱绳长度往往会发生变化,这意味着仅需一个月或短短几周时间,绳驱传动灵巧手就会随着使用出现一定精度损失。同时,绳驱传动内部绕线结构较为复杂,这使其整体动作刚性偏弱,负载能力以及效率都不尽如人意。

基于团队多年的研发积累,因时机器人在对比多个主流路线后,新一代产品依然坚持了连杆传动方案,并正在尝试将该方案打造成为工业级人形机器人的主流。

除了传动方案之外,工业级灵巧手的能力还与自由度有着较大关系。灵巧手的末端手指和自由度数量到底需要多少,这一直是业界所争论的问题。有观点认为,灵巧手在工业场景下,其实并不用过多的末端手指,市面上有部分厂商灵巧手采取了两指夹爪的设计。也有机构提出,在仿人的思路下,工业灵巧手应该开发尽可能多的多自由度。

因时机器人CEO蔡颖鹏对机器人大讲堂提到,“找到平衡点一直是工业品的基本准则。”

因时机器人发现,在工业场景中,人形机器人所要协助人进行的某些工作,大多是非标场景和动作,因此人形机器人灵巧手在设计思路上,本身就与工业机器人夹爪有着较大的区别。例如人形机器人可能需要拾取异形的零件,或者使用电钻拧螺丝、胶枪去涂胶,而这些动作就需要人形机器人能够拾取和使用人类常用的工具,同时完成一些人手才能进行的类似按住按钮、扳动开关等动作。这意味着人形机器人灵巧手的手指数量,必然需要向着人类手指看齐,从而才能更好实现工具的可靠使用。

五个指头下,那是否就需要做仿人的26个自由度呢?因时机器人认为,过多的自由度其实并无益处。由于机械臂的负载较为固定,机器人灵巧手需要考虑自重、灵活性、负载、精度和成本等多个指标,并进行相对应的均衡。更多自由度虽然让手指更灵活,但实际场景中,需要超多自由度的应用场景有限,同时太多自由度会导致传动机构功率分摊较大,从而降低灵巧手的负载能力。

更多关节驱动带来的另外一个弊端在于,会使得灵巧手的结构变得更为复杂,相对可靠度大幅下降,生产成本和维护成本则对应上升。五指12个运动关节的灵巧手,是当前综合考虑几方面因素下更为合适的方案。

下一代产品解析

寿命是工业级产品关注的另一个重要问题。当前,人形机器人企业正在深入探索更多工业场景,优必选、智元等多家厂商的机器人产品正走进工厂“实习”,在部分场景中,就需要机器人进行搬运、使用工具操作。这不仅仅对于人形机器人本体的手臂负载提出了较高要求,还要求灵巧手的可靠性、寿命等方面也有相应提升。

在此前,基于工业品品质的打磨,因时灵巧手在寿命上已经非常突出,其在售的两款量产灵巧手在教育、科研、假肢等领域的应用上,基本能够达到10万次左右的使用寿命,这也是一直以来因时机器人受到许多科研院所和企业信赖的重要原因。

在长期对于机器人灵巧手的探索中,因时机器人一直尝试不断突破灵巧手的极限。目前在人形机器人产品的工业场景需求下,因时机器人也找到了全新的产品路径,并正紧锣密鼓布局下一代工业制造专用灵巧手产品,致力于帮助人形机器人企业产品能够长时间在工业服务类场景使用。

据悉,因时下一代产品和样机预计今年内发布,而该产品将能够达到百万次以上的使用寿命,相较上一代产品提升10倍。因时机器人对机器人大讲堂透露,下一代灵巧手主要希望支持人形机器人在工业场景连续性作业,能够满足较高节拍的作业场景,有着更加优秀的工业级能力表现。这背后正是因时机器人考虑到工业场景的灵巧手工况较为严苛,需要长时间、大负载工作需求而进行的针对性研发。

除了负载能力和使用寿命的提升外,触觉传感也是因时机器人新一代产品重点布局的方向之一。由于人形机器人开始尝试进行各类场景,需求迭代正在加速进行,增加触觉之后可以获取更多数据信息帮助机器人进行更智能的决策。特斯拉人形机器人增加触觉传感器之后展示了用灵巧手抓取鸡蛋的能力,据悉因时机器人通过在电缸内集成力传感器已经实现了灵巧手的柔性控制,很早就可以完成抓草莓、鸡蛋这类脆弱物品。

敏锐洞察到这部分需求的因时机器人,在下一代产品研发上,已经积极尝试集成传感器,传感器接口将成为因时机器人新一代灵巧手配置的一部分。而加入传感器后,灵巧手有望支持更全面的感知信息输入,为机器人大脑的决策带来更多便利。同时,加入触觉后的灵巧手,末端传感灵敏度将更高,而且能够识别、收集一些纹理数据,从而执行更精细化的操作,这必然会带来机器人执行层面更大的提升。

结语与未来

可以发现,一直以来因时机器人的产品逻辑非常明确:将核心零部件微型伺服电缸性能做得足够好,功率密度做得足够大,重量做得足够轻,体积做得足够小,成本做得足够低,从而能适应更多终端产品。

由于因时的微型伺服电缸是通用产品,能够用于各类场景组合,这不仅为公司带来了稳定的多头市场,提高了资金流转能力,还带来了非常稳定的大批量落地应用,从而通过大规模生产制造降低了研发和制造公摊成本,实现了营销和运营成本的可控,这也是因时机器人的优势所在。

目前,人形机器人市场需求量仍然处于早期,人形产品进入工业场景的速度并不算快,通过围绕场景需求针对性开发,以及基于自身技术和产品积累,因时机器人已经跑在了行业前列。未来随着人形机器人在工业市场应用面的打开,因时机器人作为核心零部件企业,有望实现持续市场增长。